Na área de corte a laser, a escolha do sistema de controle afeta diretamente a precisão, estabilidade e eficiência de produção do equipamento. À medida que o controle de pulso tradicional revela gradualmente seus defeitos, o controle EtherCAT se tornou a primeira escolha para fabricação de ponta. Hoje analisaremos o sistema de controle EtherCAT desenvolvido por Zhiyuan (Shenyan) em quatro dimensões, revelaremos por que o controle EtherCAT é usado em vez do controle de pulso e compararemos as diferenças entre os dois em detalhes!

No controle de pulso tradicional, os sistemas de pórtico de acionamento duplo dependem de frequências de pulso correspondentes. No entanto, atrasos de sinal e discrepâncias na resposta motora geralmente causam distorção do feixe. Em altas velocidades, isso pode causar movimentos bruscos ou até mesmo perda de passo. Uma desvantagem mais crítica é que os dados de posição do motor são perdidos após uma queda de energia, exigindo realocação manual, o que é demorado e sujeito a erros.

Por outro lado, o controle EtherCAT permite feedback em tempo real dos encoders em ambos os motores, ajustando dinamicamente a distribuição de torque para manter a sincronização. Mesmo em velocidades de 2.000 mm/s, o erro de sincronização pode ser mantido dentro de ±3μm. Após uma perda de energia, o sistema realiza a correção automática da posição, permitindo a retomada imediata sem intervenção manual. Isto reduz bastante o risco de desperdício de material devido à perda de passo, o que é comum em sistemas de pulso.

O ambiente eletromagnético interno de uma máquina de corte a laser é altamente complexo, tornando cada vez mais aparentes as deficiências dos sistemas de controle de pulso:

Cada eixo requer pulso, direção e linhas de sinal de habilitação separadas, resultando em um grande número de cabos. Isto aumenta o risco de acoplamento de ruído eletromagnético e perda de sinal de pulso.

A transmissão de longa distância requer fiação blindada adicional, aumentando o custo e a dificuldade de manutenção.

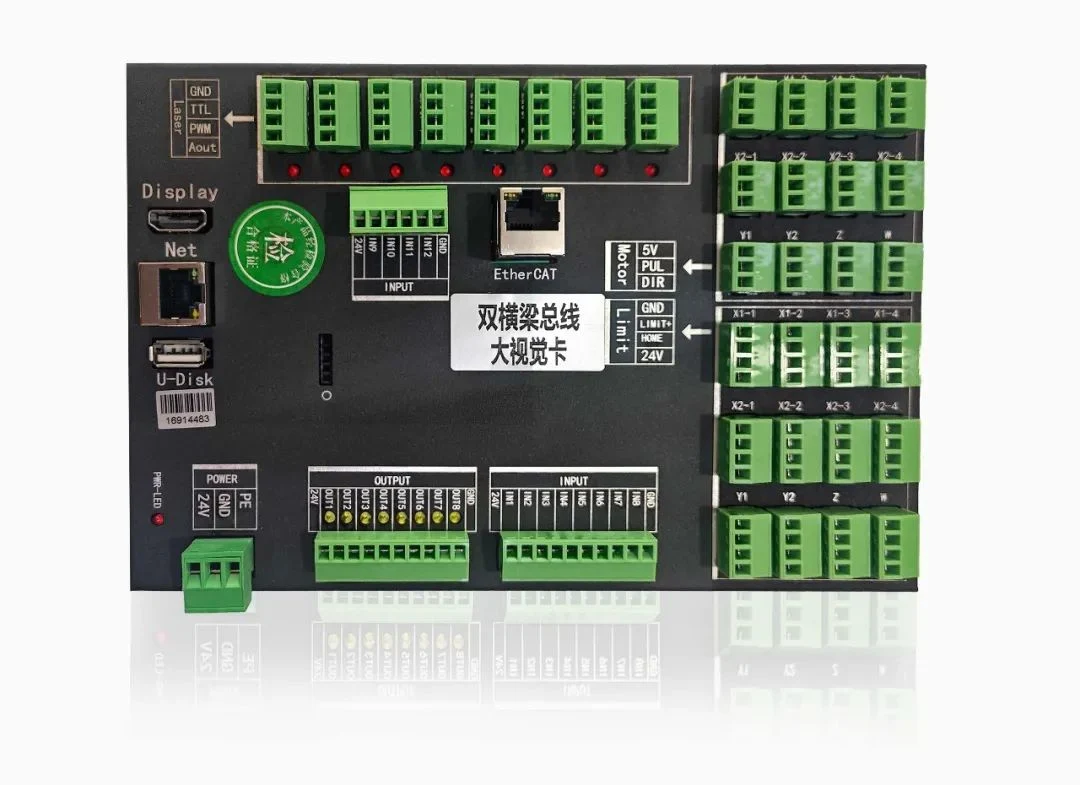

Em contraste, os sistemas de controle EtherCAT requerem apenas um único cabo de par trançado blindado para conectar todos os dispositivos em série. Esta configuração oferece desempenho anti-interferência excepcional, graças a recursos como verificação de erros CRC e mecanismos de retransmissão.

Comparado a um sistema tradicional de pulso de 4 eixos que precisa de até 16 linhas de sinal, o controle EtherCAT reduz a fiação em 90%, reduz significativamente o tempo de montagem, reduz as taxas de falhas em 60% e melhora muito a estabilidade do sistema.

Os sistemas de controle de pulso só podem enviar comandos unidirecionalmente, deixando o status do motor em uma “zona cega”. A solução de problemas depende muito da experiência manual, aumentando os riscos de tempo de inatividade e tornando a manutenção ineficiente. Por outro lado, o controle EtherCAT permite a comunicação full-duplex, permitindo acesso em tempo real ao status do motor e aos parâmetros do sistema. Ele suporta previsão inteligente de falhas e controle adaptativo, com as seguintes vantagens principais: Registro de dados de ciclo de vida completo para motores e eixos.

Integração de dados históricos baseada em nuvem para rastreabilidade das condições de movimento a qualquer momento durante o processamento Recuperação rápida após quedas de energia, minimizando o tempo de inatividade da produção. Esse nível de inteligência aumenta a confiabilidade e reduz significativamente os custos de manutenção, marcando uma grande atualização em relação aos sistemas de pulso legados.

Com o controle de pulso, qualquer ajuste de parâmetro normalmente requer uma reinicialização da máquina, dificultando o suporte à alternância rápida entre diferentes materiais ou métodos de processamento.

O controle EtherCAT, por outro lado, pode ser integrado a uma biblioteca de processos baseada em nuvem, permitindo aos usuários carregar instantaneamente perfis de corte predefinidos com um único clique. Isso garante uma adaptação eficiente às demandas de produção personalizada e de pequenos lotes, aumentando significativamente a flexibilidade e a produtividade no chão de fábrica.

O controle EtherCAT permite feedback de circuito fechado completo para precisão superior. Os sistemas de controle EtherCAT alcançam controle de camada tripla – posição, velocidade e torque – por meio de um mecanismo de feedback de circuito fechado completo (Encoder → Driver → Controller).

Em contraste, o controle de pulso é de malha aberta ou semifechada, exigindo módulos de feedback adicionais para se aproximar de desempenho semelhante. As máquinas de corte a laser de última geração agora integram redundância de codificador absoluto duplo (montado no lado do motor e no lado da carga), eliminando efetivamente erros na cadeia de transmissão. Esse design avançado garante precisão de correção automática do pórtico dentro de ±1 μm, proporcionando precisão e confiabilidade excepcionais em aplicações exigentes.

O controle EtherCAT tornou-se um requisito rígido para a fabricação de ponta: Embora o controle de pulso seja de baixo custo, é difícil atender às necessidades de produção inteligente, de alta velocidade e alta precisão. O controle EtherCAT está redefinindo o teto de eficiência do corte a laser por meio das quatro vantagens de sincronização de alta precisão, fiação anti-interferência, monitoramento em tempo real e produção flexível!

Contato Internacional:

Telefone: +86-755-36995521

Whatsapp:+86-18938915365

E-mail:nick.li@shenyan-cnc.com

Endereço detalhado:

Endereço 1: Sala 1604, 2#B South, Skyworth Innovation Valley, Shiyan Street, Baoan District Shenzhen, Guangdong, China

Endereço 1: Andar 4, Edifício A, Sanhe Industrial Park, Yongxin Road, Yingrenshi Community Shiyan Street, Baoan District, Shenzhen, Guangdong, China

-